在制造业中,机加工是常见的一种生产方式。而在机加工制造过程中,质量控制是确保产品性能和可靠性的关键一环。机加工质量重点控制工序是指在整个加工流程中特别关注和严格控制,如果忽略该工序可能会影响产品的合格率和性能稳定性。

一、意义

机加工质量重点控制工序的意义在于确保整个机加工过程的稳定性,提高产品的精度和可靠性。在机加工过程中,不同的工序对于产品性能的影响程度是不同的。通过重点控制工序,可以将关键工序的质量问题得到有效解决,确保产品在关键特性指标上达到要求。

二、方法

1、控制各项加工参数

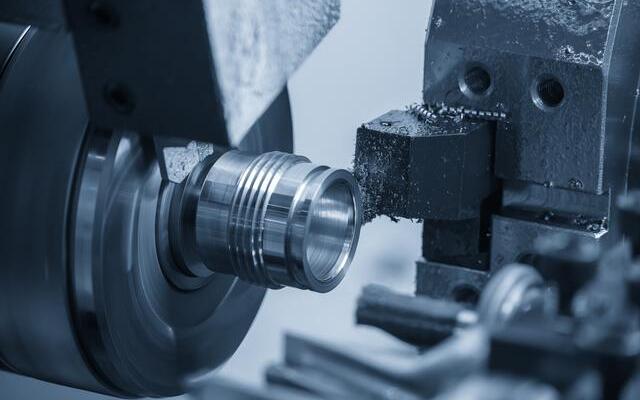

首先,要对机床进行定期维护和保养,保证其稳定性和精度。其次,严格控制加工过程中的刀具选择、切削速度、进给速度和切削深度等参数,以确保加工质量和效率。同时,及时更换磨损严重的刀具,避免因刀具损伤导致的加工质量下降。另外,采用适当的冷却液和润滑剂,有效降低加工温度,减少切削热变形,提高加工精度和表面质量。

2、采取有效的检测方法

在加工过程中,应该定期使用各类测量工具对加工件的尺寸、形状和表面粗糙度等进行检测,及时发现和纠正加工偏差。可靠引入先进的检测设备,比如三坐标测量机、光学投影仪等,提高检测精度和效率。此外,还可建立完善的检测记录和数据分析系统,通过实时监控和分析加工过程来调整加工参数。

3、建立严格的质管体系

质量管理体系一般会包括产品设计、工艺规划、材料采购、设备维护等各个环节,并将各个环节的质量要求相互关联。只有质量管理体系得到有效实施,才能确保重点控制工序的质量,并保证整体机加工质量的稳定和可靠性。

综上所述,机加工质量重点控制工序在确保机加工质量稳定和可靠的重要措施。通过评估和分析工序的重要性和潜在风险,可确定重点控制工序,并采取相应的质量控制措施和活动。同时,也要确保各个环节的质量要求相互关联,从而提高产品的精度和可靠性。